اخبار مرتبط

ساخت موجبر

موجبرها را از چه جنسی می سازند؟

موادی که معمولا در ساخت موجبرها بکار میروند، هادی های خوبی هستند. فلزهای مصرفی بیشتر برنج و مس و یا آلومینیوم هستند که اگر تلافات کمتری بخواهند، سطح آن ها را با ماده ای با هدایت خیلی زیاد مانند نقره و طلا آبکاری می کنند. همچنین برای جلوگری از اکسید و سولفوره شدگی سطح و یا رشد قارچ ها، سطح آبکاری را با لایه ای از رنگ و یا ماده محافظ دیگر می پوشانند و یا داخل موجبر را با عایق پر می کنند.

برنج و مس خالص پر مصرف ترین فلزها در ساخت موجبرها هستند. چون علاوه بر استحکام خوب، به راحتی ماشین می شوند، به آسانی لحیم یا جوش داده شده و نسبتاً افت الکتریکی آنها کم است. تاکنون لولههای یکنواخت (بی درز) برنجی با مقاطع مختلف در اندازه های استاندارد ساخته شده و به عنوان موجبر مورد استفاده قرار گرفتهاند. گاهی موجبرها را از فولاد ضد زنگ نیز درست می کنند که در این صورت تلفات بیشتر می شود. معمولاً موجبرهای برنجی و مسی را پس از ساخت آب نقره کاری می کنند. نقره باعث بالا رفتن هدایت مخصوص سطح و در نتیجه کاهش تلفات شده و همچنین مقاومت موجبر را در مقابل آسیب در مجاورت هوا بالا می برد.

به جهت چگالی کم آلومینیوم، در برخی از کاربردها مانند تجهیزات ماهواره ای و یا دستگاه های رادار هواپیما آلومینیوم مورد استفاده قرار می گیرد. همچین در فرکانس های پایین باند ماکروویو و UHF چون حجم موجبر زیاد می شود، استفاده از آلومینیم سبب کاهش وزن و قیمت می شود.

ساخت موجبر

برای اینکه موجبرها دارای مشخصه خوبی باشند باید در انتخاب و ساخت آنها دقت زیادی بکار رود. در یک موجبر خوب باید هدایت مخصوص دیوارهها بالا و سطح داخلی دیواره ها کاملاً صاف و تمیز باشد. همچنین روی سطح داخلی، آبکاری شده و لایه محافظ داده می شود. ناصافی و کثیفی سطح موجبر باعث کاهش ماکزیمم قدرت داخلی موجبر و افزایش تلفات موج می شود.

روش های ساخت

به دلیل متنوع بودن موجبرها، روش های ساخت آنها نیز متنوع است.

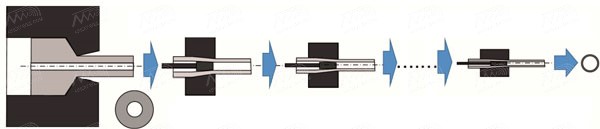

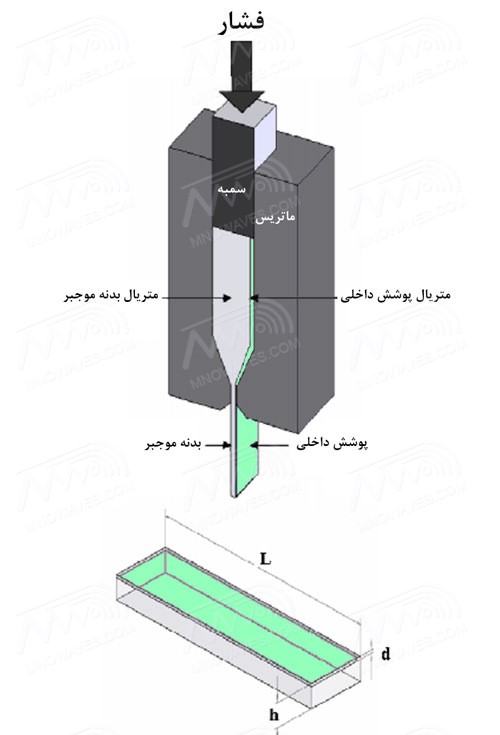

۱- روش کشیدن ورق (سمبه و ماتریس Extrusion)

در مواردی که موجبر با طولهای کوتاه یا بلد به تعداد کم مورد نیاز است، از این روش استفاده میشود. در این روش، ورق فلزی را به کمک سمبههای مختلف و بوسیله فشار هیدرولیک بداخل ماتریسهای مختلف وارد میکنند. ماتریسها به ترتیب از بزرگ به کوچک مورد استفاده قرار می گیرند. در هر مرحله از سمبه زدن، طول لوله افزایش یافته و در مقابل ضخامت آن کاهش می یابد. این کار تا زمانی که ضخامت و ابعاد لوله به حد مناسبی برسد، ادامه می یابد.

پس لوله را در حالی که با حرارتی کمتر از دمای ذوب آن نرم شده است، از داخل قالبی به شکل موجبر با فشار عبور می دهند. این کار سبب می شود لوله دارای ابعاد مناسب و یکنواخت شود.

موجبرهایی که سطح داخلی آنها لایه ای از نقره دارد را با این روش می سازند، اما قبل از ساخت، لایه ای مناسبی از نقره را به روش روبرو و یا به کمک لحیم مخصوصی روی فلز اصلی خوابانده و سپس موجبر را می سازند. نکته مهم یکسان بودن ضخامت نقره در تمام سطح می باشد.

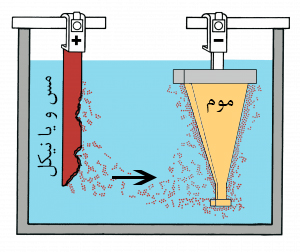

۲- الکتروفورمینگ (Electroforming)

برای ساختن وسایل موجبری که شکل هایی بی قاعده دارند و تولید قطعات کوچک موجبری و نیز ساخت اولین نمونه وسایل موجبری، از روش الکتروفورمینگ استفاده می کنند. این روش را معمولا برای تولیدات کم بکار می رند.

در این روش ابتدا قالبی مومی، با ابعاد دقیق مشابه قسمت موجبر میسازند. سپس با روش الکتروپلیتینگ (Electroplating) ضخامت مشخصی از فلز را روی موم میخوابانند. درنهایت موم را از داخل موجبر خارج کرده و سطح داخلی را تمیز می کنند. در صورتی شکل موجبر پیچیده باشد، با ذوب کردن موم، آنرا از موجبر خارج میکنند. در این روش به راحتی می توان قطعات فلزی و یا پنجره ای امپدانسی را درون موجبر قرار داد.

موم مورد استفاده در این روش، دارای ترکیبات هادی جریان الکتریکی است. در صورتی که از موم معمولی استفاده شود، سطح آن را با لایهای گرافیت یا هادی مناسب دیگری میپوشانند. فلز مورد استفاده نیکل و یا مس است، که البته قطعه های نیکلی، سبک تر و مقاوم تر میشوند. در این روش خواباندن چند فلز بر روی امکانپذیر می باشد.

۳- ریخته گری

برای ساختهن موجبر و وسایل موجبری به تعداد خیلی زیاد، از این روش استفاده می شود. عمل ریخته گری را به چهار طریق انجام می دهند:

۳-۱- ریخته گری با قالب جامد

ابتدا قالبی از یک فلز سخت مثل فولاد را مطابق ابعاد داخلی موجبر ساخته و پرداخت می کنند. سپس فلز اصلی را در حالت مذاب بر روی قالب می ریزند. و در نهایت قالب دیگری را برای ساخت قسمت خارجی موجبر بر روی مواد مذاب می گذرند. بدهی است که نقطه ذوب فلز اصلی باید خیلی پایین تر از نقطه ذوب قالب باشد.

در این روش اگر قالب دقیق ساخته شود، برای تولید در سطح وسیع می توان از این روش استفاده کرد. لذا وضعیت قالب همواره باید کنترل شود و در صورتی که خطایی در ابعاد آن پدید آید، باید تعویض گردد. این امر گاهی تولید به این روش را پرهزینه می سازد.

۳-۲- ریخته گری گریز از مرکز

اگر در ساخت موجبر به ابعاد خیلی دقیق و سطوح خیلی صاف نیاز نباشد، می توان از این روش استفاده کرد. در این روش قالب موجبر را در اطراف یک میز گردان قرار دارد و فلز مذاب اصلی از از میان میز گردان بر اثر نیروی گریز از مرکز به سمت قالب یا قالب های موجبر، پاشیده می شود. حرکت مواد مذاب بر اثر نیروی گریز از مرکز بر روی قالب، مانع تشکیل حباب هوا در داخل جسم می شود. در صورتی که در رخته گری معمولی حباب هوا در داخل جسم ایجاد می شود. این موضوع ریخته گری گریز از مرکز را، نسبت به ریخته گری معمولی ارجح می سازد. در صورتی که ماشین تراش مناسب وجود داشته باشد که بتوان ابعاد قالب را دقیق تر کرد، این روش ایده آل خواد بود.

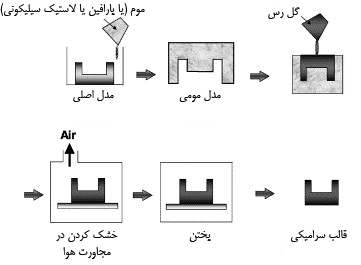

۳-۳- ریخته گری با قالب مومی (پارافین یا سیلیکون رابر)

در این روش ابتدا موم بر روی قالب یا موجبر از پیش ساخته شده شده فشار داده می شود تا شکل قطعه را به خود بگیرد. سپس درون موم با گل رس پر شده و درون کوره گذاشته می شود. در حین پختن گل، موم ذوب و تبخیر شده و قالب سرامیکی متخلخلی باقی می ماند که قدرت تحمل حرارت های بسیار زیاد را دارا است. لذا فلزی که با آن جسم ساخته می شود را ذوب کرده و در آن می ریزند. به دلیل متخلخل بودن قالب، حباب های احتمالی موجود در مایع، از طریق منافذ قالب، خارج می شود و کیفیت ساخت بسیار عالی خواهد بود.

با این روش نمونه هایی ساخته اند که با هیچ یک از روش های دیگر ریخته گری امکان پذیر نیست.

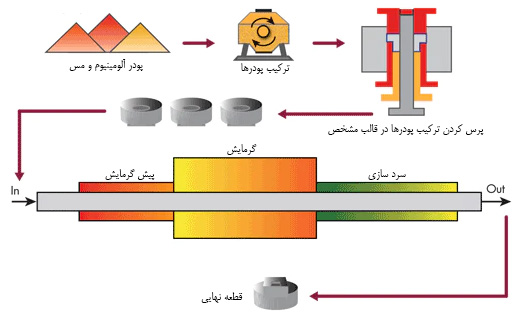

۳-۴- ریخته گری با پودر فلز

در این روش ابتدا قالب جسم را که می تواند فشارهای زیاد را تحول کند، می سازند. سپس آلیاژی از مس، آلومینیوم و روی را که به صورت پودر است با فشاری حدود ۳۵ الی ۷۰ میلیون کیلوگرم بر متر مربع (۳۵۰۰ الی ۷۰۰۰ بار) به درون قالب می رانند. این فشار باعث می شود که ذرات پودر آلیاژ، کاملاً به هم بچسبند و بدون بهم پاشیدگی بتوان آنها را به کوره برد. در کوره ترکیب جسم تا نزدیکی دمای ذوب گرم می شود. این گرما باعث یکپارچگی و سخت شدن جسم است. در خاتمه باید مقداری روی نمونه ماشین کاری شود تا ناصافیهای احتمالی از بین برود.

این روش به علت گران بودن قالب اولیه و همچنین، وجود تجهیزات ساخت شامل وسایل ایجاد فشار و همچنین ترکیب مواد، فقط برای تولیدات در سطح بالا صرفه اقتصادی دارد. همچنین به علت استفاده از فشار زیاد در تولید، ساخت دیواره های نازک با این روش امکان پذیر نیست.

۳-۵- روش ساخت موجبرهای فلکسیبل (موجبر انعطاف پذیر)

در این مقاله، مختصراً دو روش معرفی می گردد.

الف)

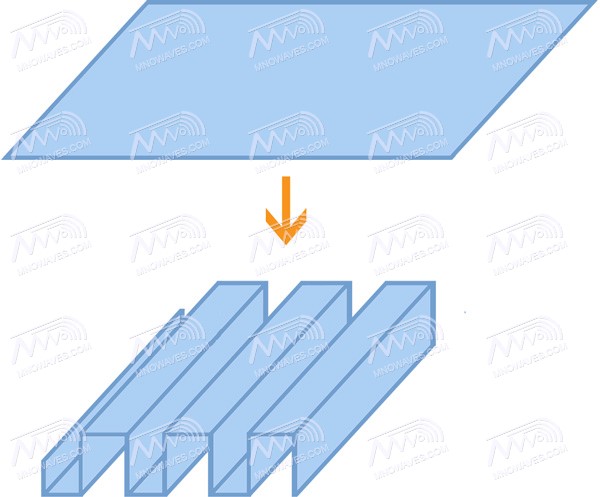

در این روش از ورق های مسی بریلیون دار و یا برنجی استفاده می شود. ابتدا ورق را از قالب مخصوص عبور می دهند تا دندانه دار شود. سپس این ورق را در حرارت معینی روی قالبی دیگر که دندانه دار و با اندازه ابعاد داخلی موجبر است می خوابانند تا دندانه های موجبر مرتب و صاف باقی بماند. پس از شکل دادن محل اتصال، ورق را جوش می دهند و یا لیحم می کنند. این موجبرها تنها قابلیت خمش (موجبر انعطاف پذیر بدون درز یا Seamless Flexible Waveguide) داشته و قابلیت پیچش ندارند (non Twistable).

ب)

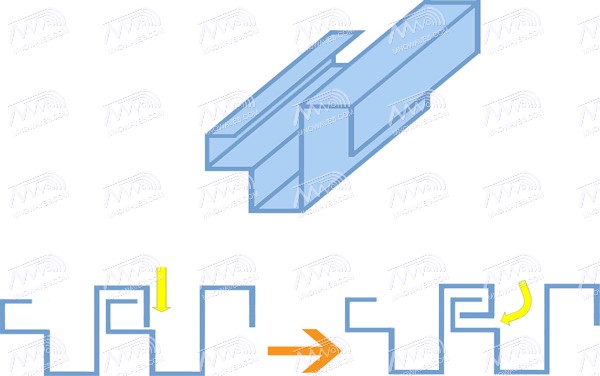

در دیگر روش، از نوارهای باریک مسی یا برنجی استفاده می شود. نوارها کنار یکدیگر قرار گرفته و بر روی قالبی مخصوص، خم می کنند تا شکل یکی از لایه های موجبر را پیدا کند. بعد از ساخت لایه ها، آنها را طبق شکل زیر در یکدیگر قفل می کنند.

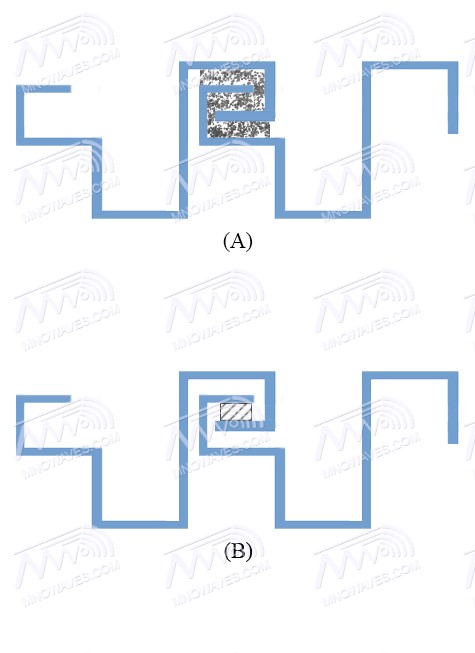

پس از اتصال این لایه ها به یکدیگر، درز میان آنها لحیم می کنند تا تنها قابلیت خمش داشته باشد. (موجبر انعطاف پذیر یا Flexible Waveguide). (شکل A) دراین حالت موجبر را می توان در سیستم های درای هوای فشرده استفاده کرد زیرا با محیط بیرون، ارتباطی ندارند. ممکن است درز میان لایه ها لحیم نشود. دراین حالت موجبر انعطاف پذیر قابل پیچش تولید می شود (Flexible & Twistable Waveguide). اما قابلیت استفاده در سیستم هوای فشرده را ندارد. در این سیستم ها اگر نیاز به استفاده از موجبر قابل پیچش باشد، این مشکل را با قرار دادن نواری میان دو لایه برطرف می کنند. (شکل B)

شرکت مهندسی موج نما افق افتخار این را دارد که توانایی ساخت انواع موجبر ساده و پیچیده با بهتری متریال و دقت بالا را دارد. برای سفارش موجبر مورد نظر خود می توانید به صفحه موجبرها و ساخت سفارشی قطعات مراجعه فرمایید.